聯系綠森環保

全國(guó)服務熱線:029-86355332- 手機:18792968727

- 傳真:029-86355332

- QQ:664648487

- 郵箱:lvsenep@163.com

- 地址:西安市高新區草堂工業區北轉盤十字西段

煤化工行業VOCs廢氣處理解決方案

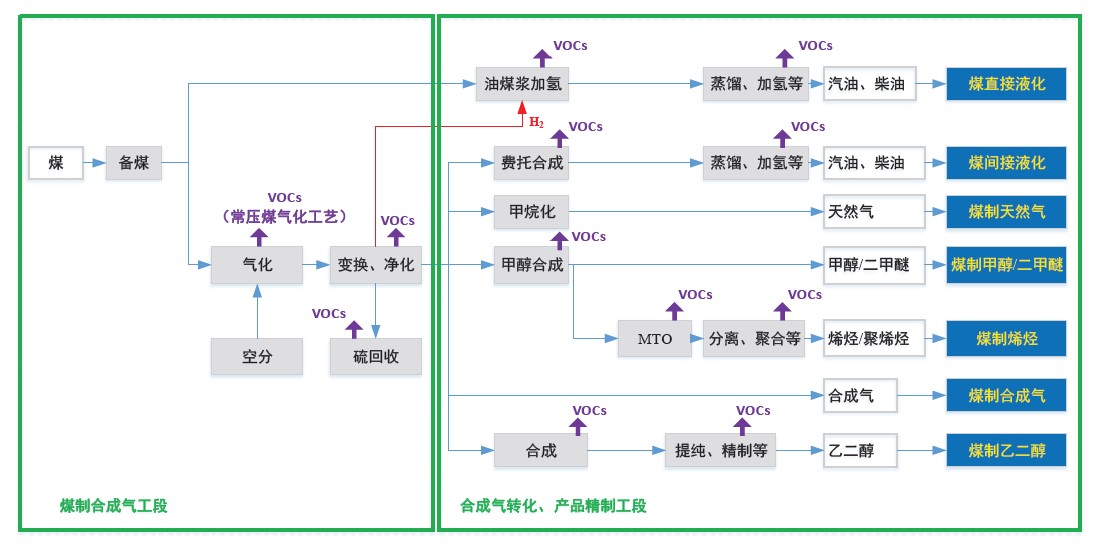

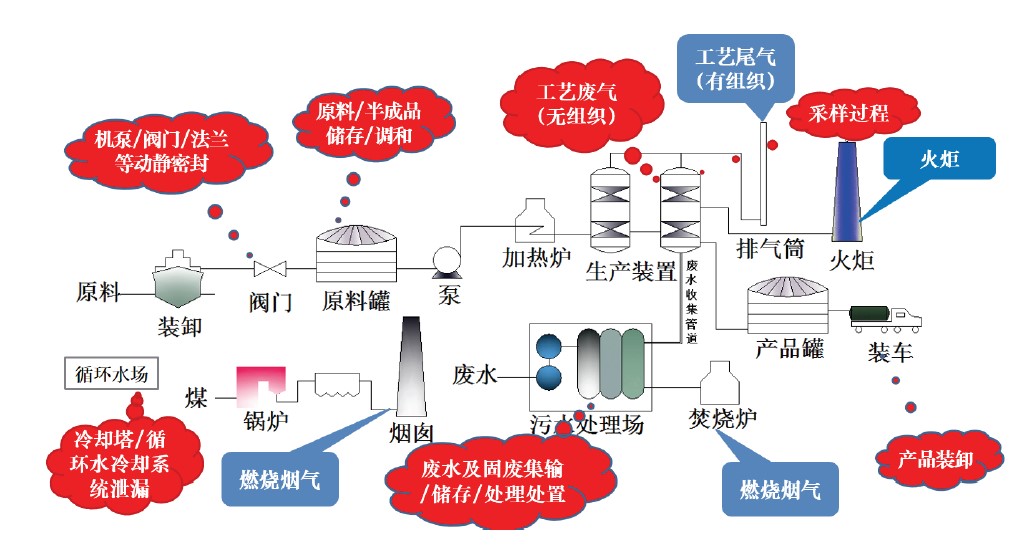

現代煤化工行業生産工藝與VOCs排放環節示意、現代煤化工行業生産裝置與VOCs排放環節示意見圖1-7、圖1-8。

圖1-7 現代煤化工行業生産工藝與VOCs 排放環節示意圖

圖1-8 現代煤化工行業生産裝置與VOCs 排放環節示意圖

1. 源頭削減

(1)原料性質穩定性

· 原料煤性質定期檢測,宜設置配煤環節,保證原料煤性質穩定。

(2)生産工藝

· 采用全密閉、連續化、自動化等生産技術,以及高效工藝與設備裝置。

(3)裝置

· 采樣(yàng)口應采用密閉采樣(yàng)或等效設施。

· 實施企業内污染嚴重、服役時間長(cháng)的生産裝置和管道(dào)系統升級改造。

· 宜選用無洩漏或洩漏量小的機泵和管閥件等設備。

(4)輸送

· 液體産品優選采用管道(dào)輸送,減少罐車、火車裝卸作業。

· 相近儲罐之間收發(fā)揮發(fā)性有機液體,可采用氣相平衡技術。

· 含溶解性油氣、硫化氫、氨的物料,在長(cháng)距離、高壓輸送進(jìn)入常壓罐前,宜經(jīng)過(guò)脫氣罐回收釋放氣,避免閃蒸損失。

(5)脫水脫氣

· 采用密閉脫水、脫氣、摻混等工藝。

(6)防腐防水塗裝

· 采用低VOCs含量塗料替代溶劑型塗料。

(7)污水集輸、儲存與處理

· 含油污水應密閉輸送,安裝水封等控制措施。

· 盡可能(néng)減少集水井、隔油池數量,將(jiāng)污水溝渠管道(dào)化。

· 集水井或無移動部件隔油池可安裝浮動頂蓋或固定頂蓋。

(8)循環水涼水塔

· 宜采用密閉式循環水冷卻系統。

2. 過(guò)程控制

(1)開(kāi)展設備與管閥件洩漏檢測與修複(LDAR)工作

· 企業應識别載有氣态VOCs物料、液态VOCs物料的設備和管線組件的密封點,建立企業密封點檔案和洩漏檢測與修複計劃。

· 載有氣态VOCs物料、液态VOCs物料的設備與管線組件的密封點≥2000個,應開(kāi)展洩漏檢測與修複工作。

· 泵、壓縮機、攪拌器、閥門、開(kāi)口閥或開(kāi)口管線、洩壓設備、取樣(yàng)連接系統每6個月檢測一次。法蘭及其他連接件、其他密封設備每12個月檢測一次。除列入延遲修複的密封點外,洩漏點應在15天内完成(chéng)修複。

(2)儲罐

· 依據儲存物料的真實蒸氣壓選擇适宜的儲罐罐型。

· 罐體應保持完好(hǎo),不應有漏洞、縫隙或破損。

· 固定頂罐附件開(kāi)口(孔)除采樣(yàng)、計量、例行檢查、維護和其他正常活動外,應密閉;應定期檢查呼吸閥的定壓是否符合設定要求。

· 浮頂罐浮頂邊緣密封不應有破損,支柱、導向(xiàng)裝置等附件穿過(guò)浮盤時,應采取密封措施。應定期檢查邊緣呼吸閥定壓是否符合設定要求。

· 内浮頂罐浮盤與罐壁之間應采用液體鑲嵌式、機械式鞋形、雙封式等高效密封方式。

· 外浮頂罐浮盤與罐壁之間應采用雙封式密封,且初級密封采用液體鑲嵌式、機械式鞋形等高效密封方式。

· 加強人孔、清掃孔、量油孔、浮盤支腿、邊緣密封、泡沫發(fā)生器等部件的密封性管理,強化儲罐罐體及廢氣收集管線的動靜密封點檢測與修複。

· 宜采用油品在線調和技術。

· 宜采取平衡控制進(jìn)出罐流量、減少罐内氣相空間等措施。

· 常見儲存物質及罐型參照石化行業執行。

(3)裝卸

· 嚴禁噴濺式裝載,采用頂部浸沒(méi)式裝載或液下裝載。頂部浸沒(méi)式裝載出油口距離罐底高度應小于200毫米。

· 應密閉裝油并將(jiāng)油氣收集、輸送至回收處理裝置。

· 宜采用快速幹式接頭。

(4)污水處理

· 采用密閉管道(dào)輸送,接入口和排出口采取與環境空氣隔離的措施;采用溝渠輸送,敞開(kāi)液面(miàn)上方100mm處VOCs檢測濃度≥200μmol/mol(重點地區≥100μmol/mol)時,加蓋密閉,接入口和排出口采取與環境空氣隔離的措施。

· 含VOCs廢水儲存和處理設施敞開(kāi)液面(miàn)上方100mm處VOCs檢測濃度大于200μmol/mol(重點地區大于100μmol/mol)的應采用浮動頂蓋,或采用固定頂蓋,收集廢氣至VOCs廢氣收集處理系統。頂蓋應具有防腐性能(néng),密閉蓋闆應接近液面(miàn),負壓收集。

· 優化氣浮池運行,嚴格控制氣浮池出水中的浮油含量。

(5)循環水涼水塔

· 對(duì)開(kāi)式循環水系統,每六個月至少開(kāi)展一次循環水塔和含VOCs物料換熱設備進(jìn)出口總有機碳(TOC)或可吹掃有機碳(POC)監測工作,出口濃度大于進(jìn)口濃度10%的,要溯源洩漏點并及時修複。

(6)火炬

· 在任何時候,揮發(fā)性有機物和惡臭物質進(jìn)入火炬都(dōu)應能(néng)點燃并充分燃燒。

· 禁止熄滅火炬系統長(cháng)明燈。

· 設置視頻監控裝置。

(7)非正常工況

· 制定開(kāi)停車、檢維修、生産異常等非正常工況的操作規程和污染控制措施。

· 退料、吹掃、清洗等過(guò)程應加強含VOCs物料回收工作,産生的VOCs廢氣要加大收集處理力度。

· 開(kāi)車階段産生的易揮發(fā)性不合格産品應收集至中間儲罐等裝置。

· 做好(hǎo)檢維修記錄,并及時向(xiàng)社會公開(kāi)非正常工況相關環境信息,接受社會監督。

· 非計劃性操作應嚴格控制污染,杜絕事(shì)故性排放,事(shì)後(hòu)及時評估并向(xiàng)生态環境主管部門報告。

· 事(shì)故工況開(kāi)展事(shì)後(hòu)評估并及時向(xiàng)生态環境主管部門報告。

(8)工藝無組織

· 采用固定床常壓間接煤氣化工藝的,造氣廢水沉澱池等密閉收集處理,造氣循環水集輸、儲存、處理系統應封閉,收集的廢氣送至三廢爐或其他設施處理。吹風氣、弛放氣應全部收集利用。

3. 末端治理

(1)儲罐

· 真實蒸氣壓≥27.6 kPa但<76.6 kPa且儲罐容積≥75m3的揮發(fā)性有機液體儲罐,以及儲存真實蒸氣壓≥5.2kPa但<27.6kPa且儲罐容積≥150m3的揮發(fā)性有機液體儲罐。若采用固定頂罐,排放的廢氣應收集

處理。

· 采用吸收、吸附、冷凝、膜分離等A類回收組合技術以及與蓄熱式燃燒、蓄熱式催化燃燒、催化燃燒等B類破壞技術的組合技術,如A+A,A+A+A,A+B,A+A+B 等。

(2)裝卸

· 可采用吸收、吸附、冷凝、膜分離等A類回收組合技術以及與蓄熱式燃燒、蓄熱式催化燃燒、催化燃燒等B類破壞技術的組合技術,如A+A,A+A+A,A+B,A+A+B等。

· 甲醇、乙二醇等易溶于水的化學(xué)品裝載作業排氣,宜采用水吸收或吸收+氧化燃燒處理。

(3)廢水液面(miàn)

· 隔油池、氣浮池等高濃度廢氣宜采用催化燃燒、焚燒等處理技術。不應采用低溫等離子、UV光解等單一低效處理技術。

· 曝氣池等低濃度廢氣可采用生物法、吸附、焚燒等處理技術。

(4)工藝有組織

· 重整催化劑再生煙氣脫氯後(hòu)可采用焚燒、催化燃燒等處理技術。

· 固定床常壓氣化工藝造氣廢水沉澱池廢氣可采用焚燒處理技術。

· 低溫甲醇洗二氧化碳放空尾氣可采用水洗或熱氧化(碎煤加壓氣化)處理技術。

· 用低溫甲醇洗來的高濃度二氧化碳廢氣作爲載氣輸送煤粉的幹煤粉氣流床氣化裝置的粉煤倉過(guò)濾器尾氣可采用水洗的處理技術去除尾氣中的甲醇。

· 乙二醇合成(chéng)裝置亞硝酸甲酯回收塔尾氣可采用吸收法處理技術。

· 乙二醇合成(chéng)裝置尾氣可采用吸收、熱氧化等處理技術。

· 煤間接液化油品合成(chéng)裝置尾氣可采用熱氧化處理技術。

· 酸性水汽提裝置含硫污水儲罐尾氣收集後(hòu)可采用吸附、吸收或進(jìn)克勞斯尾氣焚燒爐處理的技術。

· 煤直接液化油渣成(chéng)型裝置尾氣可采用吸收處理技術。

(5)非正常工況

· 開(kāi)停工過(guò)程中應優化停工退料工序,合理使用各類資源、能(néng)源,減少各類廢物的産生和排放。

· 生産裝置吹掃過(guò)程應優先采用密閉吹掃工藝,以最大程度回收物料,減少排放;選用适宜的清洗劑和吹掃介質,掃氣應接入有機廢氣回收或處理裝置,可采用冷凝、吸附、吸收、催化燃燒等處理技術。

· 在難以建立密閉蒸罐、清洗、吹掃産物密閉排放管網的情況下,采用移動式設備處理檢修過(guò)程排放廢氣。

· 生産設備在非正常工況下通過(guò)安全閥排出的含揮發(fā)性有機物廢氣應接入有機廢氣回收或處理裝置。

4. 排放限值

· 車間或生産設施排氣筒排放的含VOCs廢氣和廠界VOCs無組織排放控制要求應符合《揮發(fā)性有機物無組織排放控制标準》(GB37822—2019)、《大氣污染物綜合排放标準》(GB16297—1996)的要求,待相關行業排放标準發(fā)布後(hòu)執行相應規定,國(guó)家、地方管理文件或環境影響評價批複文件中對(duì)排污單位廢氣排放有明确要求的,從嚴确定要求。

5. 監測監控

· 嚴格執行《排污許可證申請與核發(fā)技術規範-煤炭加工—合成(chéng)氣和液體燃料生産》(HJ 1101—2020)、《排污單位自行監測技術指南-總則》(HJ819—2017)規定的自行監測管理要求。

· 納入重點排污單位名錄的現代煤化工企業,主要排污口安裝自動監控設施。

· 鼓勵重點區域對(duì)無組織排放突出的企業,在主要排放工序安裝視頻監控設施。

· 鼓勵企業配備便攜式VOCs檢測儀和紅外氣體成(chéng)像儀(OGI),及時了解掌握排污狀況。

· 具備條件的企業,應通過(guò)分布式控制系統(DCS)等,自動連續記錄環保設施運行及相關生産過(guò)程主要參數。

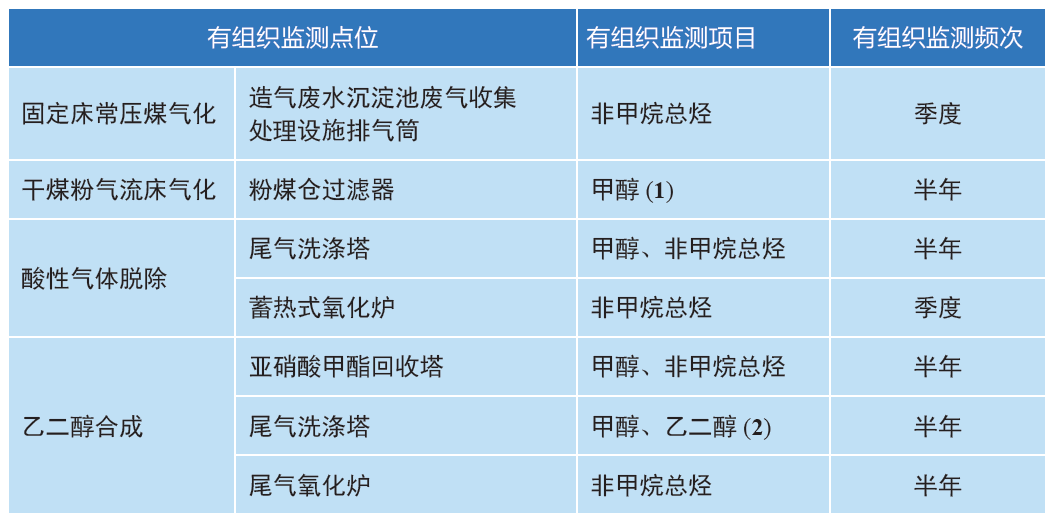

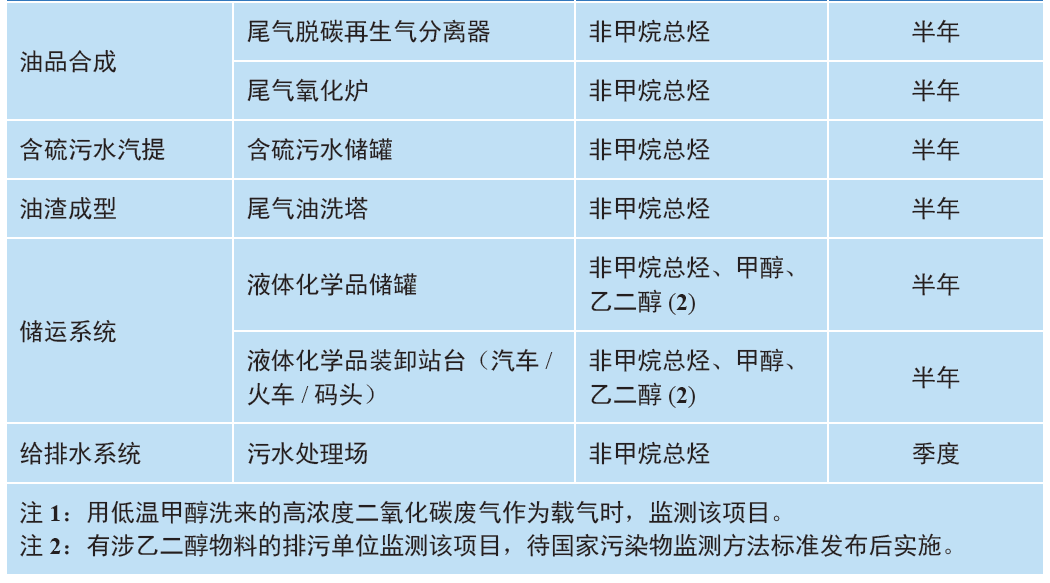

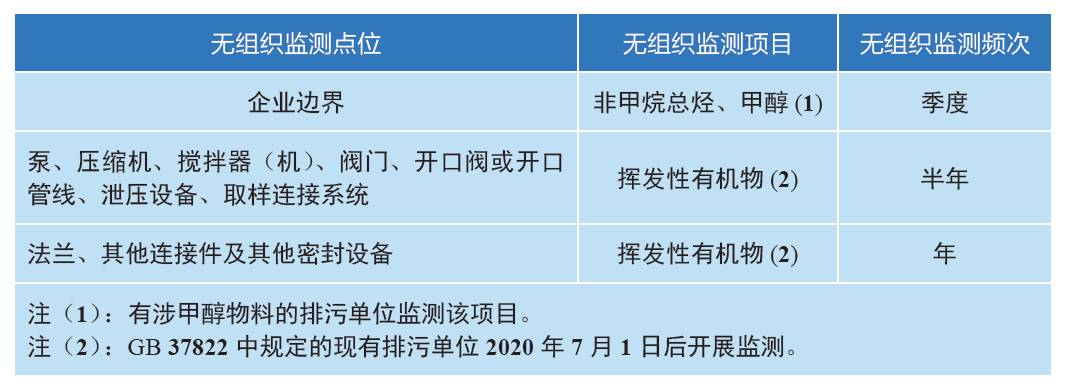

· 現代煤化工企業VOCs有組織、無組織排放監測指标及頻次要求見表1-3、表1-4。監測記錄保存時間應不少于3年。

表1-3 現代煤化工行業VOCs有組織排放監測指标及頻次要求

表1-4 現代煤化工行業VOCs無組織排放監測指标及頻次要求

6. 台賬記錄

環境管理台賬一般按日或按批次進(jìn)行記錄,異常情況應按次記錄。記錄應保存3年以上。

(1)生産信息

· 生産裝置名稱、主要工藝名稱、生産設施名稱、設施參數、原料名稱、産品名稱、加工/生産能(néng)力、年運行時間、運行負荷以及原料、輔料、燃料使用量及産品産量等。

(2)洩漏檢測與修複

· 生産裝置名稱、密封點類型、密封點編号或位置、檢測時間、檢測初值、背景值、淨檢測值、介質、檢測人等設備與管線組件密封點揮發(fā)性有機物洩漏檢測記錄表。

· 是否修複、是否延遲修複、修複時間、修複手段、修複後(hòu)檢測初值、修複後(hòu)背景值、修複後(hòu)淨檢測值、介質、修複後(hòu)檢測人等設備與管線組件密封點揮發(fā)性有機物洩漏修複記錄表。

(3)儲罐

· 罐型、公稱容積、内徑、罐體高度、浮盤密封設施狀态、儲存物料名稱、物料儲存溫度和年周轉量等以及儲罐維護、保養、檢查等運行管理情況、儲罐廢氣治理台賬。

(4)裝載

· 裝載物料名稱、設計年裝載量、裝載溫度和裝載形式(火車/汽車/輪船/駁船)、實際裝載量等以及裝載廢氣治理台賬。

(5)火炬

· 連續監測、記錄引燃設施和火炬的工作狀态(火炬氣流量、火炬頭溫度、火種(zhǒng)氣流量、火種(zhǒng)溫度等)。

(6)循環水冷卻系統

· 服務裝置範圍、冷卻塔類型、循環水流量、運行時間、冷卻水排放量、監測時間、監測濃度等。

(7)廢水集輸、儲存與處理系統

· 廢水量、廢水集輸方式(密閉管道(dào)、溝渠)、廢水處理設施密閉情況、敞開(kāi)液面(miàn)上方VOCs檢測濃度等。

(8)治理設施運行信息

· 按照設施類别分别記錄設施的實際運行相關參數和維護記錄。具體參考第3部分中的“三、治理設施台賬記錄”要求。

(9)非正常工況

· 記錄氣化爐周期性開(kāi)停車的起(qǐ)止時間、情形描述、處理措施和污染物排放情況。

· 其他裝置計劃内檢修和非計劃啓停,應記錄起(qǐ)止時間、污染物排放情況(排放濃度、排放量)、異常原因、應對(duì)措施等。

掃碼添加微信

掃碼添加微信