活性炭吸附與催化燃燒工藝的存在的問題及注意要點

摘要:目前中國(guó)各地大氣污染污染狀況還(hái)不容樂觀,尤其是有機廢氣污染。随著(zhe)國(guó)家對(duì)大氣環境污染越來越重視,相關的環保産業也随之不斷壯大和發(fā)展,針對(duì)有機廢氣處理設備也呈現出多種(zhǒng)多樣(yàng),廠家也越來越多,各自也有各自的的特點。對(duì)于客戶來說,一般處理廢氣的原理可以理解,但是是否能(néng)夠達到預期的處理效果,确有所顧慮。對(duì)于設計單位來說,怎樣(yàng)爲客戶提供一套既可靠又經(jīng)濟的處理設備才是關鍵。結合以往的實際工作經(jīng)驗和案例,此次淺談就活性炭處理工藝與催化燃燒處理工藝,在設計與實際使用過(guò)程中遇到的一些問題和注意點進(jìn)行探讨。

1 有機廢氣處理工藝比選要素

常見的有機廢氣處理工藝有:活性炭/棉吸附、生物洗滌吸收、等離子、光催化氧化、冷凝回收、催化燃燒、熱力焚燒等。但選擇哪種(zhǒng)合适有效的處理工藝,就需要根據實際情況進(jìn)行工藝比選。

正常情況下,首先需要考慮廢氣中的污染因子、産生濃度、廢氣排放量,其次就是要考慮需要的去除效率,在了解上述兩(liǎng)方面(miàn)的基礎上,再考慮采用何種(zhǒng)工藝。但具體采用哪種(zhǒng)工藝合适,還(hái)需要進(jìn)一步對(duì)廢氣的溫度、濕度、污染因子特性(熔點、沸點、易燃易爆性、水溶性、是否含有鹵素、粘性)以及非有機性污染因子(如:顆粒物)等,做進(jìn)一步的分析。同時也要兼顧處理工藝的安全性、經(jīng)濟性以及穩定性等。【有機廢氣處理】

2 活性炭吸附工藝

2.1工藝原理及适用範圍

活性炭是經(jīng)過(guò)活化處理後(hòu)的碳,其具備比表面(miàn)積大,孔隙多的特點,使其具有較強吸附能(néng)力。顆粒碳比表面(miàn)積一般可達700—1200m2/g,其孔徑大小範圍在1.5nm一5um之間。其吸附方式主要通過(guò)2種(zhǒng)途徑:一是活性炭與氣體分子間的範德華力,當氣體分子經(jīng)過(guò)活性炭表面(miàn),範德華力起(qǐ)主導作用時,氣體分子先被(bèi)吸附至活性炭外表面(miàn),小于活性炭孔徑的分子經(jīng)内部擴散轉移至内表面(miàn),從而達到吸附的效果,此爲物理吸附;二是吸附質與吸附劑表面(miàn)原子間的化學(xué)鍵合成(chéng),此爲化學(xué)吸附。活性炭吸附一般适用于大風量、低濃度、低濕度、低含塵的有機廢氣。

2.2影響吸附效果的因素

活性炭的吸附能(néng)力主要是受其本身的比表面(miàn)積、孔隙大小、分子間力、化學(xué)鍵合成(chéng)等因素影響;而在實際應用中,對(duì)活性炭裝置的設計,關鍵是活性炭的過(guò)濾面(miàn)積、過(guò)濾風速、活性炭的層厚。

活性炭過(guò)濾風速在《吸附法工業有機廢氣治理工程技術規範》(HJ2026—2013)中,可以查到固定床吸附,采用顆粒狀吸附劑氣體流速宜低于0.6m/s,采用纖維狀吸附劑氣體流速宜低于0.15m/s,采用蜂窩狀吸附劑氣體流速宜低于1.2m/s;過(guò)濾面(miàn)積即可根據處理風量和過(guò)濾風速計算得出。

碳層厚度的設計,就需要結合廢氣的産生濃度、去除效率、活性炭的更換時長(cháng)等因素進(jìn)行。一般會采用2種(zhǒng)方式計算碳層厚度:一是,根據活性炭需要的更換周期,來确定活性炭的總的裝填量,之後(hòu)再根據過(guò)濾面(miàn)積計算碳層厚度;二是,在考慮吸附箱尺寸大小、碳層風阻、過(guò)濾風速的情況下,依照經(jīng)驗直接選定一個厚度值。

以上設計基于活性炭的吸附速率爲一個恒定值或者無限大到可忽略不計的情況下設計的。而實際中吸附速率目前還(hái)不能(néng)有效計算出,不同的碳、不同的過(guò)濾風速、不同的風壓等等,都(dōu)會影響碳層的速率吸附速率。【活性炭吸附】

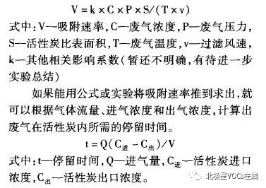

實際中影響碳層吸附速率的因素有:吸附質濃度、風壓、溫度、活性炭比表面(miàn)積等等,各條件參數之間的關系可以表示爲以下公式:

停留時間确定後(hòu),活性炭的厚度即可根據設計的過(guò)濾風速計算得出。

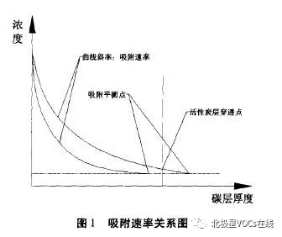

同樣(yàng)的條件下,一般活性炭層的厚度越厚,其去除效率也會越高,但實際應用中,爲提高設備的經(jīng)濟性,通常要考慮碳層厚度不能(néng)無限制的加厚,因此對(duì)于活性炭層厚度的選擇,需要根據去除效率要求和碳本身的吸附速率,進(jìn)行有效設計計算。通過(guò)圖1可以看出,(1)碳層厚度選擇小,吸附速率慢,碳層就會容易被(bèi)穿透,導緻去除效率降低;(2)碳層厚度選擇大,吸附速率快,碳層就不容易被(bèi)穿透,碳可以長(cháng)時間使用。

3 催化燃燒工藝

3.1工藝原理及适用範圍

催化燃燒是利用貴金屬催化劑降低廢氣中有機物的活化能(néng),使有機物在較低的溫度(一般在250~300oC左右,不同成(chéng)分的有機物,其催化燃燒溫度不一樣(yàng))下發(fā)生無火焰燃燒。其原理是廢氣經(jīng)過(guò)催化劑時,先被(bèi)吸附至催化劑表面(miàn),然後(hòu)在一定的溫度下發(fā)生催化燃燒,達到淨化的目的。目前有機廢氣處理中常用的催化一般爲蜂窩狀钯金屬催化劑和鉑金屬催化劑,催化燃燒方式有電加熱和燃氣加熱,燃燒類型有直接催化燃燒(CO)和蓄熱式催化燃燒(RCO)。催化燃燒一般适用于小風量、高濃度、高溫的氣态有機物,且廢氣中不能(néng)含有硫、鉛、汞、砷及鹵素等可使催化劑中毒的因子。

3.2設計注意點

(1)能(néng)耗:催化燃燒需要在一定溫度條件下進(jìn)行,對(duì)于低溫氣體就必須進(jìn)行加熱,風量越大其耗能(néng)越大,運行成(chéng)本也就提高;因此選擇此工藝時,在确保收集效率的前提下,盡可能(néng)降低排風量,這(zhè)樣(yàng)既可提升排氣濃度提升廢氣單位熱值,又可降低風量降低能(néng)耗;同時也要考慮熱將(jiāng)尾氣中熱量進(jìn)行回收。

(2)設備開(kāi)機預熱:設計時設備預熱應爲動态,而非靜态預熱;初始預熱階段利用的氣體一般爲空氣,而非廢氣,待系統達到設計溫度後(hòu)方可切換爲廢氣。

(3)安全:有機廢氣一般屬于易燃易爆性氣體,雖然濃度高可以回收利用有機物燃燒産生的部分熱量,降低能(néng)耗,但在處理中必須將(jiāng)其濃度控制在爆炸限範圍内。一般需要設置洩爆片、可燃氣體探測儀、應急排空閥、稀釋閥、防火閥等。

(4)熱回收方式:在能(néng)耗可接受範圍的情況下,小風量一般采用簡易的列管直接熱交換回收熱;對(duì)于能(néng)耗超出接受範圍的,大風量一般需要采用蓄熱式催化燃燒,可提高熱回收效率。

4 活性炭吸脫附與催化燃燒組合工藝

4.1工藝原理

實際應用中,活性炭吸附與催化燃燒,兩(liǎng)者除了可以單獨使用外,也可以組合使用。組合使用主要利用兩(liǎng)者之間具有互補性的特點:活性炭吸附适用于大風量、低濃度廢氣,催化燃燒适用于小風量、高濃度廢氣,且活性炭在高溫下被(bèi)吸附的有機物能(néng)夠脫附出來J。從另一個角度看,此組合工藝可視爲活性炭的現場再生利用工藝,既減少了活性炭吸附飽和後(hòu)的更換處置成(chéng)本,同時定期的濃縮脫附也避免了因活性炭吸附飽和未及時更換造成(chéng)的超标排放風險。

4.2設計要點

随著(zhe)催化燃燒廢氣處理中應用逐漸增多,相關技術也已趨于成(chéng)熟。在設計方面(miàn),主要是以下幾個關鍵點:一是加熱熱交換與尾氣熱回收熱交換的設計,二是對(duì)催化劑填料層的設計和催化劑選型,三是對(duì)設備運行控制和安全控制設計。

4.3設計注意點

目前氣體加熱、熱交換、催化劑填料層的設計,都(dōu)可以查閱相關資料進(jìn)行設計計算,但將(jiāng)這(zhè)些設備組合爲一個系統進(jìn)行設計,因各設備廠商之間存在市場競争關系和技術保密,關鍵的設計計算還(hái)無法查閱。現就系統在實際工程使用中,發(fā)現的一些問題歸納如下。【催化燃燒】

(1)活性炭升溫和催化燃燒室升溫控制。在使用脫附+催化燃燒時,應將(jiāng)催化燃燒室溫度升至工作溫度後(hòu),然後(hòu)再對(duì)活性炭進(jìn)行逐步升溫脫附;而有些廠家設計在催化燃燒室的溫度沒(méi)有達到設計溫度時,就開(kāi)始對(duì)活性炭進(jìn)行升溫脫附,此種(zhǒng)情況造成(chéng)脫附出的廢氣無法有效的經(jīng)過(guò)催化燃燒室燃燒。

(2)催化燃燒室預熱。催化室預熱時,未對(duì)流動的氣流進(jìn)行動态加熱,而是對(duì)催化室内的空氣進(jìn)行靜态加熱,導緻一旦廢氣進(jìn)入催化燃燒室,其催化室溫度急速下降,造成(chéng)達不到催化燃燒的溫度。

(3)利用催化燃燒的熱部分尾氣作爲活性炭脫附氣體。催化燃燒的尾氣溫度較高,一般300℃左右,爲降低能(néng)耗,部分廠家設計是利用處理後(hòu)的尾氣作爲脫附熱氣。活性炭碳的脫附溫度隻需要80—90℃,利用尾氣前必須先對(duì)尾氣進(jìn)行降溫處理,若不能(néng)將(jiāng)溫度降至設計範圍,就會存在活性炭著(zhe)火的風險;而且脫附産生的有機廢氣是濃縮廢氣,其濃度較高,與高溫氣體接觸也會存在爆炸的風險。如果采用燃氣加熱,燃氣燃燒産生的廢氣和燃氣本身所含部分因子,也會對(duì)活性炭、催化劑造成(chéng)不利影響;再有燃氣使用若控制不好(hǎo),天然氣未燃燒直接進(jìn)入催化裝置,一旦點火也會發(fā)生爆炸,其風險相比電加熱更大。

5 結束語

綜上所述,對(duì)活性炭吸脫附與催化燃燒組合工藝,設計時應采取相應對(duì)策避免上述問題的發(fā)生,從安全角度考慮,加熱系統采用電加熱,對(duì)脫附氣體采用新風,其安全系數更高;從經(jīng)濟角度考慮,一般采用燃氣加熱,脫附氣體采用尾氣;但最終采用何種(zhǒng)方式還(hái)需現場具體情況來确定。若單獨使用催化燃燒工藝,其不需要脫附加熱,相應風險也比組合T藝會降低很多,至于采用哪種(zhǒng)方式加熱,也需要結合企業實際情況來确定。單獨使用活性炭工藝,其運行存在主要風險是活性炭的更換周期,目前還(hái)沒(méi)有簡單有效的方法去确定,隻能(néng)在設計時按照經(jīng)驗和計算參數給定一個建議值。

來源:《污染防治技術》

掃碼添加微信

掃碼添加微信