焦化行業VOCs廢氣處理解決方案

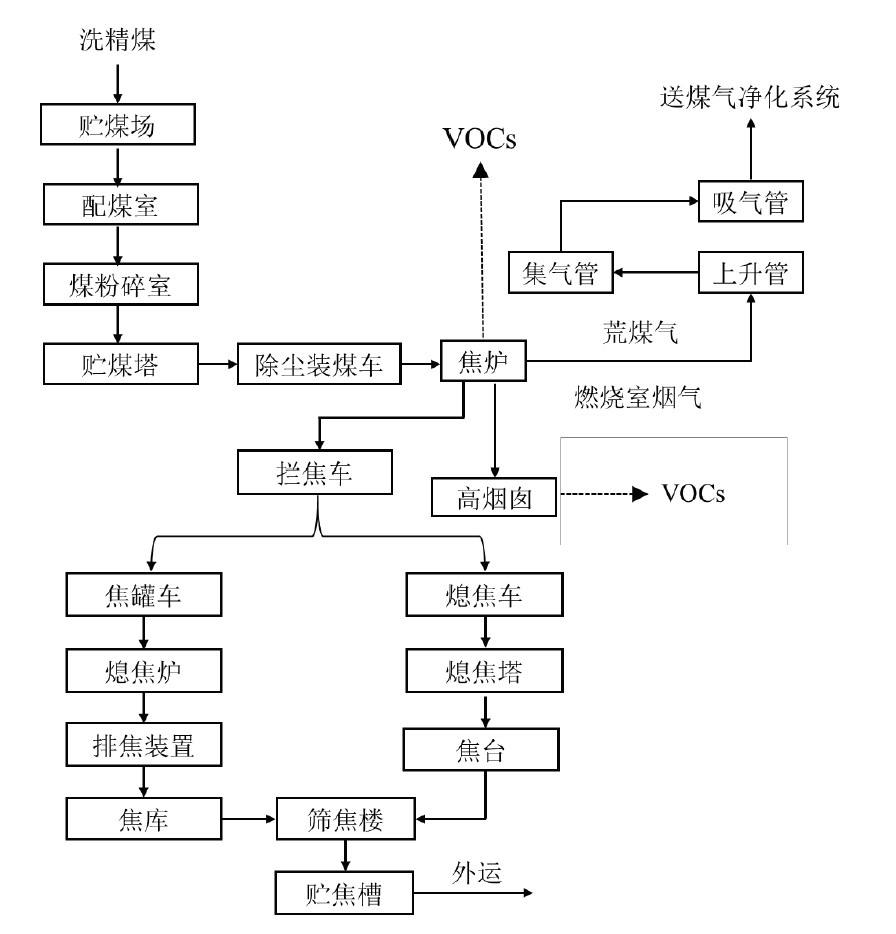

煉焦生産工藝流程與VOCs排放環節見圖1-14。

圖1-14 煉焦生産工藝流程與VOCs排放環節圖

1. 源頭削減

· 焦爐大型化,提高機械化、自動化水平,減少裝煤和推焦的次數,減少爐門、上升管和裝煤孔數量,縮短密封面(miàn)的總長(cháng)度。推動與焦爐配套的煤氣淨化、幹熄焦大型化。

2. 過(guò)程控制

(1)原料運輸

· 精煤破碎、焦炭破碎、篩分及轉運環節密閉輸送。

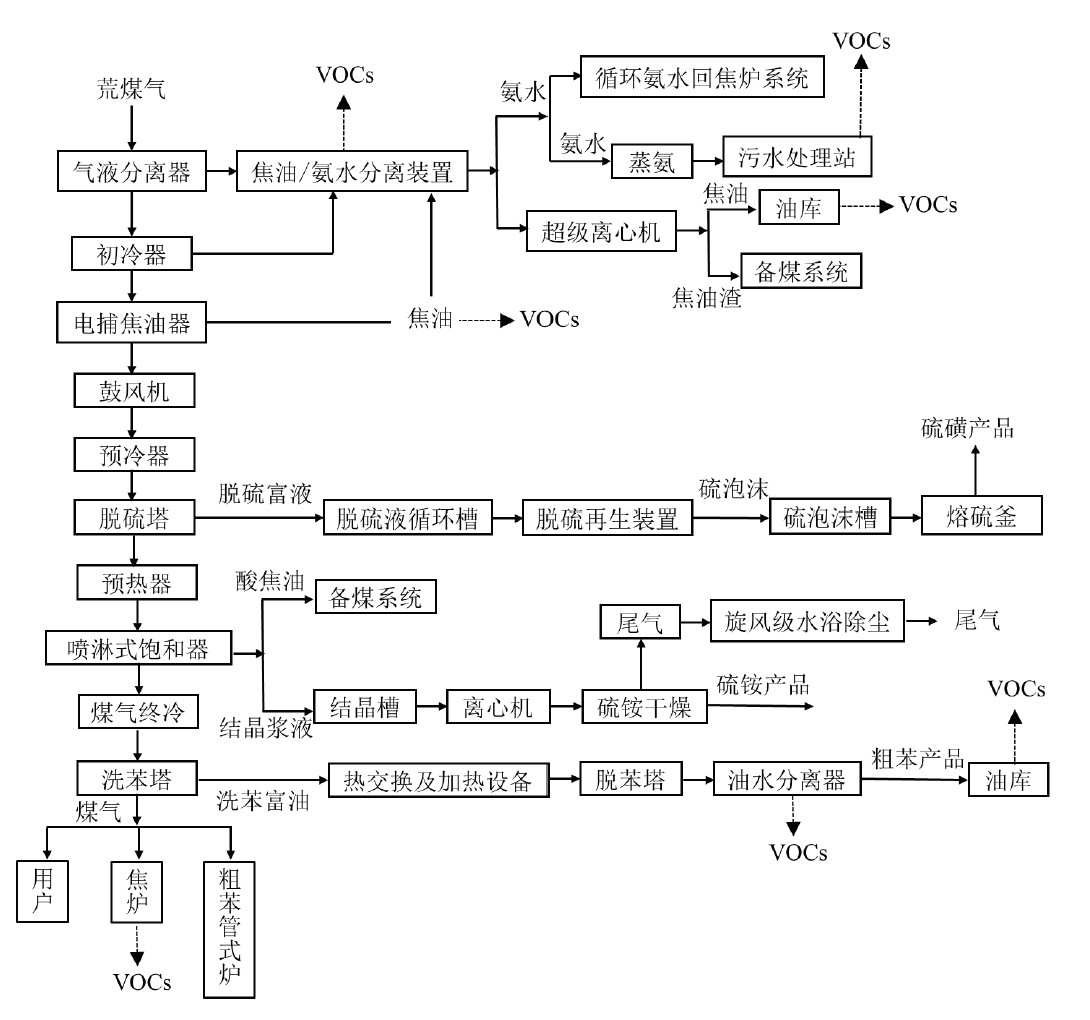

焦爐煤氣淨化典型工藝與VOCs排放環節見圖1-15。

圖1-15 焦爐煤氣淨化典型工藝與VOCs排放環節圖

(2)煉焦

· 裝煤和焦爐煙囪采用微負壓煉焦。裝煤孔蓋采用密封結構,增加裝煤孔蓋的嚴密性,并用特制泥漿密封爐蓋與蓋座的間隙;上升管蓋采用水封裝置、橋管承插口采用中溫瀝青密封;上升管根部采用編織石綿繩填塞,特制泥漿封閉;爐門采用彈簧刀邊爐門、厚爐門框、大保護闆,防止爐門洩漏。

(3)儲存

· 依據儲存物料的真實蒸氣壓選擇适宜的儲罐罐型。

· 焦化生産冷鼓、庫區焦油各類儲槽,以及苯儲槽等環節應收集治理。

(3)裝載

· 嚴禁噴濺式裝載,采用頂部浸沒(méi)式裝載或液下裝載。頂部浸沒(méi)式裝載出油口距離罐底高度應小于200 毫米。

· 應密閉裝車并將(jiāng)油氣收集、輸送至回收處理裝置。

· 宜采用快速幹式接頭。

(4)設備組件

· 載有氣态VOCs物料、液态VOCs物料的設備與管線組件的密封點≥2000個,開(kāi)展LDAR工作。

· 泵、壓縮機、攪拌器(機)、閥門、開(kāi)口閥或開(kāi)口管線、洩壓設備、取樣(yàng)連接系統至少每6 個月檢測一次。

· 法蘭及其他連接件、其他密封設備至少每12個月檢測一次。

· 不可達密封點可采用紅外法檢測。

(5)廢水

· 廢水集輸:采用密閉管道(dào)輸送,接入口和排出口采取與環境空氣隔離的措施;采用溝渠輸送,敞開(kāi)液面(miàn)上方100mm處VOCs檢測濃度≥200μmol/mol(重點地區≥100μmol/mol)時,加蓋密閉,接入口和排出口采取與環境空氣隔離的措施。

· 廢水儲存、處理:含VOCs廢水儲存和處理設施敞開(kāi)液面(miàn)上方100mm處VOCs檢測濃度≥200μmol/mol(重點地區≥100μmol/mol)時,采用浮動頂蓋;采用固定頂蓋,收集廢氣至VOCs廢氣收集處理系統;其他等效措施。

(6)循環冷卻水

· 對(duì)開(kāi)式循環冷卻水系統,應每6個月對(duì)流經(jīng)換熱器進(jìn)口和出口的循環冷卻水中的總有機碳(TOC)濃度進(jìn)行檢測,若出口濃度大于進(jìn)口濃度10%,則認定發(fā)生了洩漏,應按照規定進(jìn)行洩漏源修複與記錄。

(7)非正常工況

· 制定開(kāi)停工、檢維修、生産異常等非正常工況的操作規程和污染控制措施。

· 載有VOCs物料的設備及其管道(dào)在開(kāi)停工(車)、檢維修和清洗時,應在退料階段將(jiāng)殘存物料退淨,并用密閉容器盛裝,退料過(guò)程廢氣應排至VOCs廢氣收集處理系統;清洗及吹掃過(guò)程排氣應排至VOCs廢氣收集處理系統。

· 做好(hǎo)檢維修記錄,并及時向(xiàng)社會公開(kāi)非正常工況相關環境信息,接受社會監督。

· 建設常規焦爐荒煤氣放散自動點火裝置,處置煤氣風機故障、突然停電、荒煤氣導出系統故障下煤氣放散排放。

· 建設火炬或煤氣櫃,處置或存儲焦爐煤氣利用工序檢修或發(fā)生故障時煤氣的放散排放。

· 非計劃性操作應嚴格控制污染,杜絕事(shì)故性排放,事(shì)後(hòu)及時評估并向(xiàng)生态環境主管部門報告。

3. 末端治理

(1)煤氣淨化

· 冷鼓、脫硫、硫铵、粗苯、油庫等各類儲槽通過(guò)呼吸閥揮發(fā)出的廢氣進(jìn)行收集後(hòu),接至煤氣負壓管道(dào),引入煤氣負壓系統混配到煤氣中,利用完整的煤氣淨化工藝對(duì)尾氣進(jìn)行淨化;或采取燃燒、吸收+吸附等工藝。

(2)焦化廢水

· 焦化廢水逸散廢氣收集後(hòu)引回焦爐燃燒或采用高效(組合)脫臭工藝處理。

(3)非正常工況

· 回收或采取燃燒法、吸附/吸收法等組合工藝。

4. 排放限值

· 滿足《煉焦化學(xué)工業污染物排放标準》(GB 16171—2012)、《揮發(fā)性有機物無組織排放控制标準》(GB 37822—2019),有更嚴格地方标準的,執行地方标準。

5. 監測監控

· 嚴格執行《排污單位自行監測技術指南 鋼鐵工業及煉焦化學(xué)工業》(HJ878—2017)《排污單位自行監測技術指南 總則》(HJ 819—2017)規定的自行監測管理要求。

· 納入重點排污單位名錄的,排污許可證中規定的主要排污口安裝自動監控設施。

6. 台賬記錄

(1)生産信息

· 生産裝置名稱、主要工藝名稱、生産設施名稱、設施參數、原料名稱、産品名稱、加工/ 生産能(néng)力、年運行時間、運行負荷以及原料、輔料、燃料使用量及産品産量等。

(2)洩漏檢測與修複

· 生産裝置名稱、密封點類型、密封點編号或位置、檢測時間、檢測初值、背景值、淨檢測值、介質、檢測人等設備與管線組件密封點揮發(fā)性有機物洩漏檢測記錄表。

· 是否修複、是否延遲修複、修複時間、修複手段、修複後(hòu)檢測初值、修複後(hòu)背景值、修複後(hòu)淨檢測值、介質、修複後(hòu)檢測人等設備與管線組件密封點揮發(fā)性有機物洩漏修複記錄表。

(3)儲罐

· 罐型、公稱容積、内徑、罐體高度、浮盤密封設施狀态、儲存物料名稱、物料儲存溫度和年周轉量等以及儲罐維護、保養、檢查等運行管理情況、儲罐廢氣治理台賬。

(4)裝載

· 裝載物料名稱、設計年裝載量、裝載溫度和裝載形式(火車/ 汽車/輪船/ 駁船)、實際裝載量等以及裝載廢氣治理台賬。

(5)火炬

· 連續監測、記錄引燃設施和火炬的工作狀态(火炬氣流量、火炬頭溫度、火種(zhǒng)氣流量、火種(zhǒng)溫度等)。

(6)循環水冷卻系統

· 服務裝置範圍、冷卻塔類型、循環水流量、運行時間、冷卻水排放量、監測時間、監測濃度等。

(7)廢水集輸、儲存與處理系統

· 廢水量、廢水集輸方式(密閉管道(dào)、溝渠)、廢水處理設施密閉情況、敞開(kāi)液面(miàn)上方VOCs檢測濃度等。

(8)治理設施運行信息

· 按照設施類别分别記錄設施的實際運行相關參數和維護記錄。具體參考第3部分中的“三、治理設施台賬記錄”要求。

(9)非正常工況

· 記錄氣化爐周期性開(kāi)停車的起(qǐ)止時間、情形描述、處理措施和污染物排放情況。

· 其他裝置計劃内檢修和非計劃啓停,應記錄起(qǐ)止時間、污染物排放情況(排放濃度、排放量)、異常原因、應對(duì)措施等。

掃碼添加微信

掃碼添加微信