工業有機廢氣熱氧化技術研究進(jìn)展

随著(zhe)世界工業的發(fā)展,工業排放的廢氣所造成(chéng)的大氣污染越來越嚴重。工業廢氣中污染物包括粉塵、SO2、NOx和揮發(fā)性有機物(volatileorganic目前,不同國(guó)家關于揮發(fā)性有機物的定義不完全相同。在我國(guó),揮發(fā)性有機物是指在20℃條件下蒸氣壓大于或等于0.01kPa,或者特定适用條件下具有相應揮發(fā)性的全部有機化合物的統稱。工業有機廢氣的來源有:油品、燃氣、有機溶劑在存儲、轉運、配送過(guò)程中溶劑的蒸發(fā);油墨、塗料中有機物的蒸發(fā);消毒劑、農藥、染料等加工過(guò)程中有機物的洩露和蒸發(fā);此外,還(hái)有垃圾焚燒爐中的不完全燃燒等。大多數揮發(fā)性有機化合物對(duì)人體有生理毒性和刺激性,也是PM2.5的關鍵前驅物之一。如果這(zhè)些廢氣未經(jīng)處理就直接排放,會嚴重污染環境,影響人們的健康。

早在1990年,聯合國(guó)就頒布了環境保護條例,規定所有來自于工業生産的有機廢氣排放量必須大幅度減少。美國(guó)和日本等國(guó)家爲限制VOCs的排放量也先後(hòu)制定了與大氣清潔相關的法律。我國(guó)也頒布了一系列和VOCs排放控制相關的标準,其中,《大氣污染排放标準》(GB16297—2012)規定了33種(zhǒng)大氣污染物的排放限值。爲了推動VOCs減排,近年來有很多學(xué)者緻力于研究高效、節能(néng)的有機廢氣處理方法。

用于揮發(fā)性有機物廢氣的方法有吸附法、吸收法、冷凝法、生物處理法、等離子體破壞法、電暈法和熱氧化法等。其中,熱氧化法處理揮發(fā)性有機物廢氣具有分解率高和能(néng)耗低的優點,近年來發(fā)展很快。熱氧化法包括直接燃燒法、蓄熱式氧化法、蓄熱式催化氧化法和轉輪濃縮-蓄熱式熱氧化法。本文著(zhe)重介紹蓄熱式熱氧化技術和蓄熱式催化氧化技術。

1典型有機廢氣熱氧化系統的工作原理

熱氧化法也稱爲燃燒法,是在高于有機物燃點的溫度下將(jiāng)廢氣中的有機物裂解并徹底氧化爲二氧化碳和水等物質。下面(miàn)分别介紹熱氧化法的幾種(zhǒng)代表性技術。

1.1直接燃燒技術

直接燃燒法是將(jiāng)可燃的有機廢氣當作燃料來直接燃燒處理。直接燃燒法是最經(jīng)典的處理有機廢氣的方法。當有機廢氣的濃度足夠高,即不需要添加輔助燃料也能(néng)達到維持燃燒所需的溫度時,則首先考慮用直接燃燒法來處理。該技術适應性廣,操作穩定,但綜合熱效率低,僅能(néng)回收40%~65%的煙氣熱量,易産生NOx而造成(chéng)二次污染,設備複雜,投資較高。

1.2蓄熱式熱氧化技術

REECO公司在20世紀70年代就推出了處理有機廢氣的蓄熱氧化裝置(RTO)。基本的兩(liǎng)室RTO系統由1個公共燃燒室、2個蓄熱床、一套換向(xiàng)裝置和相配套的控制系統組成(chéng),如圖所示。

該系統的工作過(guò)程是:首先啓動燃燒器將(jiāng)蓄熱體行預熱到一定的溫度,然後(hòu)關閉燃燒器,將(jiāng)有機廢氣通入蓄熱氧化裝置。系統正常運行時的第一個狀态是有機廢氣吸收蓄熱體A的熱量而升溫至VOCs的氧化溫度以上,并在燃燒室内充分氧化,再流過(guò)蓄熱體B,將(jiāng)熱量傳遞給蓄熱體B後(hòu)排出,從而去除廢氣中的VOCs并顯著降低尾氣排放的溫度及尾氣帶走的熱量。在此過(guò)程中,蓄熱體A的溫度逐漸降低,蓄熱體B的溫度逐漸升高。經(jīng)過(guò)一個周期的時間後(hòu),切換閥門,系統進(jìn)入第二個狀态,即有機廢氣進(jìn)入蓄熱體B吸熱、升溫和氧化,再通過(guò)蓄熱體A放熱、降溫并排出,再下一個周期中,系統又切換到第一個運行狀态,如此循環往複。隻要設備散熱損失和尾氣排放熱損失之和與有機廢氣氧化放熱量平衡,系統就可以維持反應所需的溫度水平,連續穩定地工作。

可見,蓄熱氧化技術的基本原理是使用蓄熱體從排出燃燒區的氣體中吸收并且存儲熱量,在流向(xiàng)切換後(hòu)釋放所蓄積的熱量預熱進(jìn)入蓄熱氧化裝置的有機廢氣,使有機廢氣達到所需的氧化溫度,在少用或者不用輔助燃料的條件下連續運行,降低系統能(néng)耗和運行成(chéng)本。

該技術一般适用于處理大風量、VOCs濃度範圍在2~8g/m3的有機廢氣,對(duì)于低熱值氣體濃度可達12g/m3;當VOCs濃度在2g/m3以上時,RTO裝置基本不需添加輔助燃料。它的突出優點是可得到高達99%的處理效率,同時得到95%以上的熱回收效率,能(néng)耗水平低,自動化程度高,操作簡單,運行穩定,安全可靠。

1.3蓄熱式催化氧化技術

蓄熱式催化氧化系統(RCO)結構與蓄熱式熱氧化系統結構大緻相同,隻是比蓄熱式熱氧化系統的蓄熱床層上面(miàn)多出了一個催化床層[13]。它的工作原理是采用催化劑使有機物質吸附在催化劑表面(miàn)上,從而降低有機物氧化所需要的活化能(néng),使廢氣可以在更低的溫度下(通常在250~400℃)進(jìn)行氧化分解,也屬于無火焰燃燒。

蓄熱式催化氧化技術具有以下優點:①起(qǐ)燃溫度低,反應速率快;②具有更強的自适應性;③反應溫度低可抑制NOx的産生;④可處理VOCs濃度更低的有機廢氣,通常VOCs濃度達到1g/m3以上,系統即可在不加入輔助熱量的條件下穩定運行。但催化氧化技術也有自身的局限性,比如催化劑一般都(dōu)有選擇性,用于複雜組分有機廢氣氧化時難度較大;不同的催化劑對(duì)反應溫度區間有嚴格的要求;催化劑還(hái)有中毒失效的風險,價格也比較貴。

由上述内容可知,RCO相對(duì)于RTO最明顯的特征是,RCO的反應溫度低,可處理更低濃度的有機廢氣。而兩(liǎng)種(zhǒng)技術在能(néng)耗,投資及熱量回收效率等方面(miàn)也存在差異。在能(néng)耗方面(miàn),蓄熱氧化技術的能(néng)耗主要包括風機、水泵及其他電氣設備的電耗以及輔助燃料的消耗。輔助燃料的消耗與廢氣濃度、蓄熱體的蓄熱能(néng)力有直接關系。顯然,如果廢氣濃度較高且蓄熱體蓄熱能(néng)力越強時,啓動階段結束後(hòu),系統完全可以自維持,不需要消耗輔助燃料;反之,廢氣濃度太低則會顯著增加燃料消耗和運行成(chéng)本。由于RCO系統的運行溫度比RTO系統低,系統的散熱損失和尾氣排放熱損失更小,因此在更低的VOCs濃度下達到自供熱運行狀态;如果VOCs濃度較高,RTO系統可以自供熱運行時,甚至還(hái)可以部分提取VOCs氧化放出的熱量生産熱水、加熱導熱油,乃至生産蒸汽和發(fā)電,則采用RTO系統更好(hǎo),由于此時VOCs氧化放熱量高,對(duì)于RCO系統反而較難把溫度控制催化劑要求的溫度範圍内,且RCO内煙氣溫度低,不利于煙氣餘熱利用。在投資方面(miàn),RCO系統中布置蓄熱體一般可以比RTO系統少一些,但催化劑的價格往往比較昂貴,催化劑的使用壽命和更換頻率也將(jiāng)影響系統的運行成(chéng)本。

1.4沸石轉輪濃縮-蓄熱式熱氧化集成(chéng)技術

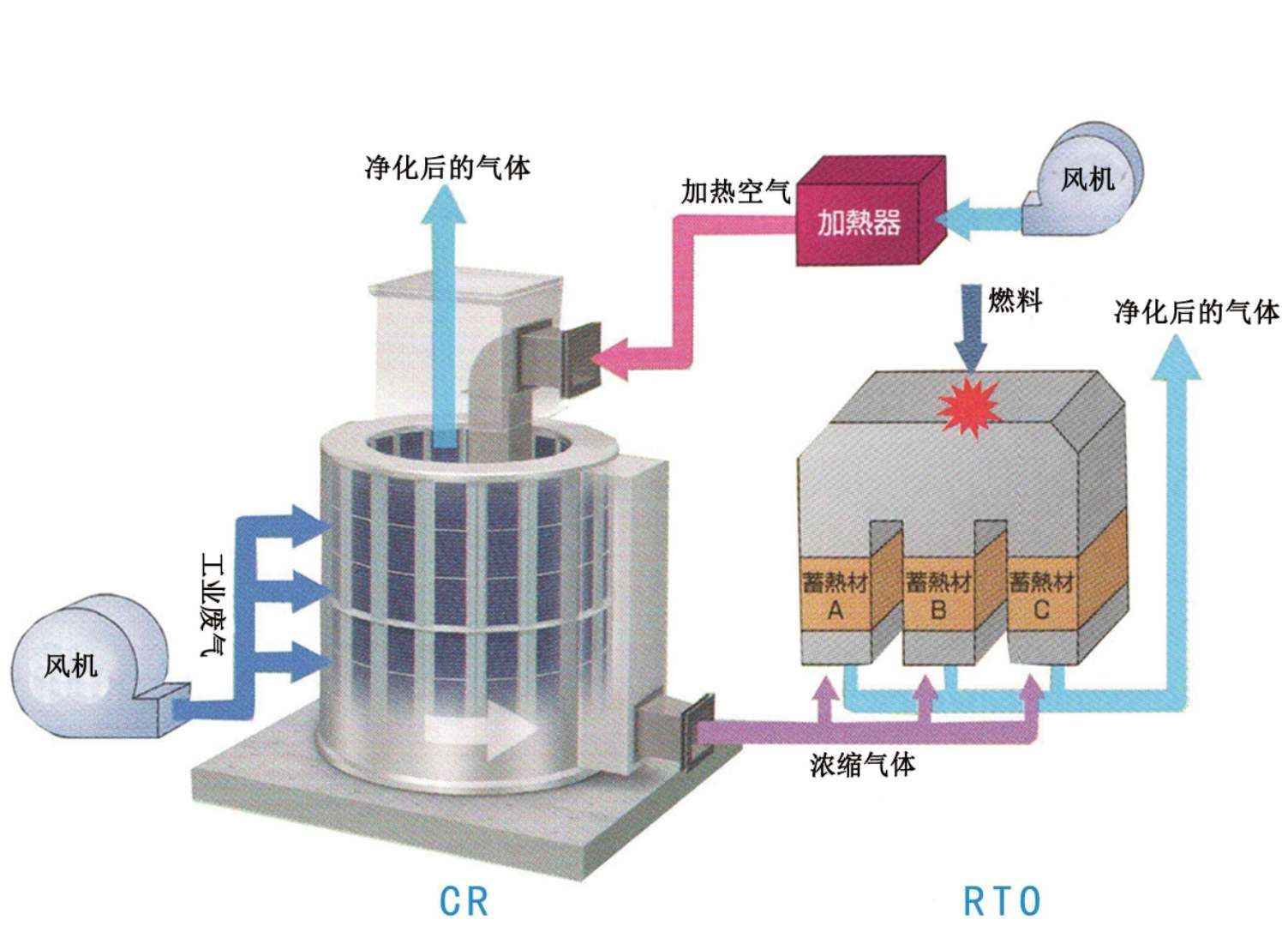

對(duì)于處理低濃度(低于1g/m3)、大流量的廢氣,沸石轉輪濃縮-蓄熱式熱氧化系統(RC-RTO)被(bèi)廣泛應用。它是由旋轉式濃縮單元(RC)和蓄熱式氧化單元(RTO)兩(liǎng)部分組成(chéng)的集成(chéng)設備,其中RC單元的作用是使廢氣在進(jìn)入RTO之前先進(jìn)行吸附、濃縮,其工藝流程如圖所示。

該系統的技術特點是:在RC系統運行時,通過(guò)轉輪的轉動,每個吸附塊都(dōu)會依次經(jīng)過(guò)低溫吸附、高溫脫附和冷卻閑置3個階段,可見,轉輪是濃縮單元的關鍵部件,下文將(jiāng)對(duì)此作詳細介紹。此外,爲了充分利用過(guò)程中的氣體和熱量,經(jīng)沸石吸附後(hòu)的潔淨氣體并不完全排入大氣,而是將(jiāng)一部分通入冷卻區用于冷卻,并且利用RTO排出的煙氣在熱交換器中加熱冷卻區出來的潔淨氣體,加熱後(hòu)的潔淨氣體再用于脫附解析。該設計有效降低了裝置的能(néng)耗。

濃縮單元將(jiāng)廢氣風量減小的同時還(hái)可將(jiāng)VOCs濃度提高5~20倍,廢氣中VOCs去除率達到95%以上。需要說明的是,當VOCs濃度低于450mg/m3或裝置啓動時,需要燃用天然氣、潔淨煤氣等輔助燃料。

2工業有機廢氣熱氧化系統設計的關鍵問題

2.1蓄熱體的選用

蓄熱體作爲熱交換器,其熱工性能(néng)至關重要。蓄熱體的截面(miàn)積和堆積高度是最重要的兩(liǎng)個結構參數。這(zhè)兩(liǎng)個參數的确定,需要綜合考慮有機廢氣流量、VOCs濃度、允許的壓力損失及啓動、換向(xiàng)周期等。

蓄熱體在運行中要在反複加熱和冷卻的工況下使用,反複的熱脹冷縮對(duì)蓄熱體性能(néng)提出了較高的要求。蓄熱體的結構和性能(néng)參數主要包括蓄熱體的形狀、當量直徑、比表面(miàn)積、阻力系數、結構強度、堆積穩定性、耐熱沖擊性、透熱深度、蓄熱能(néng)力和傳熱性能(néng)等。蓄熱體性能(néng)的好(hǎo)壞直接影響著(zhe)裝置的尺寸、換熱效率和經(jīng)濟性。而在現實中,很難使所有的性能(néng)都(dōu)達到最佳,因此在蓄熱體的設計中要綜合考慮各種(zhǒng)因素的情況下分清主次。

2.1.1蓄熱體的形狀

蓄熱體的外形結構是首先要考慮的。蓄熱體常見的形狀主要有球狀、管狀、大片狀、矩鞍環狀、蜂窩狀和短圓柱狀等。目前國(guó)内外工業上廣泛采用的主要有球狀和蜂窩狀。蜂窩狀蓄熱體與球狀蓄熱體相比有以下幾點優勢:蜂窩體的比表面(miàn)積是蓄熱球的4~6倍,蓄、放熱速度快;蜂窩體的通道(dào)呈直線,不易發(fā)生粉塵堵塞,壓力損失小(約球狀的1/3)[16]。若從蓄熱體強度、更換清洗和價格方面(miàn)考慮,球狀蓄熱體具有明顯的優勢。實際工程應用中,蜂窩體的壁厚一般在0.4~1.0mm之間,邊長(cháng)一般小于3mm。球體直徑一般在11~22mm之間。

蜂窩體的通道(dào)形式有多種(zhǒng),常見的有圓管通道(dào)、三角形通道(dào)、方型通道(dào)和正六邊形通道(dào)。不同通道(dào)形式的蜂窩體比表面(miàn)積不同,傳熱性能(néng)也不同。傳熱性能(néng)好(hǎo)且流動阻力較小的通道(dào)結構可以改善和加速蓄熱體和氣體間的傳熱過(guò)程,從而提高熱效率。對(duì)方形、圓管形和六邊形通道(dào)的蜂窩體的理論分析和數值模拟結果表明,在同一特征尺寸下,方形通道(dào)的蜂窩體具有較大的比表面(miàn)積可獲得較好(hǎo)的蓄熱能(néng)力,但其開(kāi)孔率較小,阻力損失比六邊形蜂窩體大。

2.1.2蜂窩狀蓄熱體的材質

蓄熱體的材質影響著(zhe)蓄熱體的傳熱性能(néng)及結構強度,一般來說,選擇材質時要能(néng)夠使蓄熱體蓄熱量大,換熱速度快,還(hái)要求其結構強度高、性價比高等。常用的蓄熱體材質有:非金屬質氧化矽、氧化鋁、耐火黏土和陶瓷;金屬質的有鑄鐵、耐熱鑄鐵、碳鋼、不鏽鋼和耐熱鋼。根據蜂窩狀蓄熱體蓄熱和換熱的工作原理,在選擇蓄熱體材料時應考慮的主要因素有耐熱沖擊性、耐熱氧化性、抗震性、熱導率、比熱容、機械強度和堆積穩定性等。

目前,陶瓷材質蜂窩狀蓄熱體的應用最多。針對(duì)蜂窩陶瓷蓄熱體,标準(JC/T2135—2012)給出了蜂窩陶瓷蓄熱體的術語和定義、分類和标記、技術要求等。蜂窩陶瓷的材質分爲剛玉-莫來石、莫來石、堇青石-莫來石、堇青石等,并分别對(duì)這(zhè)幾種(zhǒng)材質的壓縮強度、表觀密度、熱膨脹系數、抗熱沖擊溫度、比熱容等物理性能(néng)給出了詳細的指标。其中,堇青石材料熱膨脹系數小、具有優異的抗熱震穩定性,但其耐火度不高,使用溫度低,僅爲1100℃。相對(duì)堇青石來說,莫來石的抗熱震穩定性能(néng)稍差,但高溫性能(néng)良好(hǎo),不易變形,并且比熱容約爲堇青石的5倍,蓄熱能(néng)力比堇青石質強。在實際的工程應用中,一般以堇青石、莫來石、紅柱石等爲主要原料,再按一定比例加入适當的添加劑,得到較好(hǎo)綜合性能(néng)的蓄熱體。

蓄熱體的制備工藝對(duì)蓄熱體的使用壽命、抗熱震穩定性等也有著(zhe)直接的影響。目前,國(guó)内外陶瓷蜂窩體基本采用生産效率高的擠出成(chéng)型法,但是過(guò)程中易形成(chéng)殘餘内應力,且使用壽命短。文獻給出了兩(liǎng)方面(miàn)的改進(jìn),提出使用模擠壓方法來制備蓄熱體,即將(jiāng)已經(jīng)捆好(hǎo)的配料在模具内靠脹壓法自然成(chéng)型,同時改變配料;此外,随著(zhe)相變材料研究的不斷發(fā)展,還(hái)可在陶瓷配料中混合一定比例的無機鹽和添加劑,使用混合燒結法、自發(fā)熔融浸漬法制備蓄熱體,充分利用無機鹽相變蓄熱的優點。

2.1.3蜂窩狀蓄熱體傳熱性能(néng)及流動阻力

蓄熱體的傳熱性能(néng)和流動阻力特性是蓄熱體性能(néng)的兩(liǎng)個重要指标。蓄熱體在系統換向(xiàng)周期内循環地進(jìn)行吸熱和放熱,是包含對(duì)流、輻射和熱傳導多種(zhǒng)方式的非穩态換熱過(guò)程。

爲了了解蓄熱式熱氧化系統的溫度波動特性,近年來,人們對(duì)蓄熱體換熱過(guò)程的研究有很多,主要分爲實驗研究、數值模拟和理論分析三類。山東理工大學(xué)牟寶傑[20]利用蜂窩陶瓷蓄熱體綜合性能(néng)試驗台,分别對(duì)蓄熱體阻力特性和傳熱特性進(jìn)行測試,研究了蓄熱體的結構參數包括蓄熱體的長(cháng)度、當量直徑、孔隙率、孔型等對(duì)蓄熱體阻力特性的影響,及孔隙率、入口流速對(duì)傳熱性能(néng)的影響,此外,基于實驗數據還(hái)得到了蜂窩陶瓷蓄熱體摩擦阻力系數實驗關聯式。張志誠爲研究蜂窩陶瓷蓄熱體傳熱特性與流動阻力的試驗台設計了一套能(néng)夠及時、可靠地進(jìn)行控制響應和數據采集的監控系統。中國(guó)石油大學(xué)鄭志偉等、重慶大學(xué)高陽等針對(duì)不同規格的蜂窩陶瓷蓄熱體,從傳熱和阻力特性兩(liǎng)個方面(miàn)進(jìn)行了冷态和熱态實驗研究,分析了不同蓄熱室高度、蓄熱體形式以及空速、換向(xiàng)周期等蓄熱室操作參數對(duì)蓄熱體性能(néng)的影響,得出蓄熱體尺寸和操作參數對(duì)蓄熱體傳熱系數、阻力損失及溫度效率、和熱效率的規律,并給出了蓄熱體傳熱系數、溫度效率及熱效率的計算公式。需要指出的是,在不同的VOCs濃度水平下,應選擇不同的蓄熱體高度、空速和換向(xiàng)周期,以達到所需要的爐内反應停留時間、反應溫度和尾氣排放溫度,并把系統流動阻力及風機電耗控制在合理的水平。

采用數值模拟的方法研究蓄熱室内的傳熱和流動問題也是可行的,通過(guò)數值模拟和結果分析,能(néng)夠爲實驗研究和産品設計提供參考。目前,已有很多學(xué)者通過(guò)數值模拟的方法研究了氣體和蓄熱體之間的換熱過(guò)程,研究的思路一般是基于多孔介質内流動和傳熱的基本理論,在合理假設的基礎上建立典型蓄熱體元件的網格模型、流動與傳熱問題的邊界條件,利用Fluent軟件進(jìn)行數值模拟,分析不同蜂窩體幾何尺寸、氣體流速和溫度下,氣體對(duì)蜂窩陶瓷壁面(miàn)的對(duì)流放熱系數、蜂窩陶瓷的綜合傳熱系數和氣體流經(jīng)蜂窩陶瓷的阻力。

在實際的廢氣處理過(guò)程中,揮發(fā)性有機物的化學(xué)反應使得蓄熱體内部的流動和傳熱過(guò)程的更加複雜,其動态運行特性也是反應流體力學(xué)研究的難題之一。劉光臨等將(jiāng)蓄熱體内的溫度場與流速場進(jìn)行聯合分析,將(jiāng)所有的并聯微通道(dào)用一根等效換熱管道(dào)表示,建立了蓄熱體流動與傳熱的動态數學(xué)模型,并提出通道(dào)分離和預估-修正的叠代求解方法,研究了換向(xiàng)時間、蓄熱段長(cháng)度對(duì)蓄熱體溫度分布及排煙溫度的影響。張振興采用多孔介質模型,簡化反應機理,對(duì)低濃度甲烷在蓄熱體中的流動和氧化問題進(jìn)行了研究。

研究在蓄熱氧化爐啓動加熱、正常運行、保溫和停機等過(guò)程中蓄熱室的動态傳熱特性,對(duì)有機廢氣蓄熱氧化爐的開(kāi)發(fā)和應用有重要意義。

2.2蓄熱式催化氧化技術處理工業有機廢氣所用催化劑

2.2.1催化劑的種(zhǒng)類

在蓄熱式催化氧化中,催化劑的作用是提高反應速率、降低反應溫度、縮小反應器的體積。目前,國(guó)内外催化氧化法所用的催化劑主要有以下幾個系列:貴金屬型催化劑,如Pd、Pt、Ru等,其中Ru的催化活性最高;過(guò)渡金屬氧化物型催化劑,如Cu、Mn、Co的氧化物;分子篩催化劑,如ZSM-5、絲光沸石等;此外還(hái)有目前催化領域研究熱點之一的金屬複合型催化劑,如Cu、Co、Mn複合氧化物等。1

目前,用來處理工業VOCs的催化劑以貴金屬催化劑爲主,貴金屬催化劑催化活性最高,但因價格昂貴,人們又開(kāi)發(fā)了一些過(guò)渡金屬氧化物催化劑來處理部分工業廢氣,這(zhè)類催化劑的催化活性在一定條件下和貴金屬的催化活性相近。近年來複合氧化物催化劑也成(chéng)爲研究熱點,也實驗證實了該類催化劑催化效果較好(hǎo),有廣闊的應用前景。

2.2.2載體的選擇

對(duì)于負載型貴金屬催化劑,載體的作用是承載活性組分、增大表面(miàn)積,載體選擇對(duì)催化反應的效果有重要影響。對(duì)載體的選擇有以下幾點要求:應能(néng)夠提供較大的表面(miàn)積和孔結構;具有良好(hǎo)的機械強度、耐熱穩定性和化學(xué)穩定性;不含使催化劑中毒和導緻副反應的物質;原料易得,制備簡單,價格便宜。

載體大緻分爲三類:金屬氧化物載體,如Al2O3、CeO2和TiO2;分子篩載體,如NaY和CuY;其他特殊載體,如采用氣溶膠碳闆作爲Pt的載體。ZAITAN等[33]研究了疏水性合成(chéng)沸石ZSM-5作爲甲苯去除吸附劑和催化劑,指出甲苯吸附在ZSM-5上有利于甲苯的催化氧化。以γ-Al2O3和SiO2爲載體制備的負載型催化劑,對(duì)甲苯和二甲苯也有較好(hǎo)的去除效果。

2.2.3活性組分的選擇

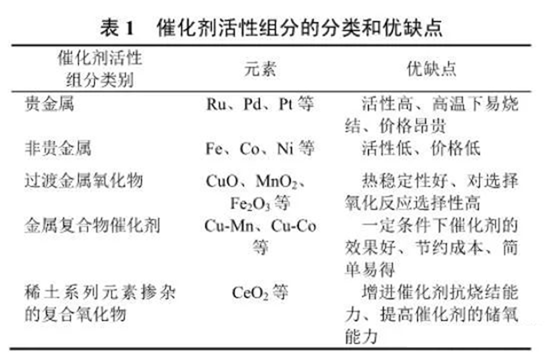

催化劑中的活性組分是催化氧化反應中最關鍵的部分。對(duì)不同類别的活性組分的優缺點如表1所示。

2.2.4催化劑的制備方法

如何選擇适當的方法將(jiāng)活性組分負載于載體之上,是制備高效、高性能(néng)催化劑的重要環節。恰當的負載方法可以使活性組分、活性組分與載體之間的黏結性均增強。此外,爲了簡化工藝流程,負載方法還(hái)需要操作簡單。催化劑的制備方法有很多,用于處理工業有機廢氣的催化劑的制備方法主要有共沉澱法和浸漬法等。

共沉澱法是制備還(hái)有兩(liǎng)種(zhǒng)或兩(liǎng)種(zhǒng)以上金屬複合氧化物超細粉末的常用方法,即可將(jiāng)不同化學(xué)成(chéng)分的物質混合,加入沉澱劑制備前體沉澱物。CASTANO等采用共沉澱法制備Co-Mn混合氧化物催化劑,證明了兩(liǎng)種(zhǒng)金屬氧化物之間在該方法中存在協同作用,氧化還(hái)原性強,有利于VOCs的氧化。近年來,自動燃燒合成(chéng)方法制備催化劑也引起(qǐ)了人們的關注,該方法的優異性在于良好(hǎo)的結構特性和在短時間内在最終的氧化物中獲得活性相優異的分散性,适合制備單一金屬氧化物催化劑。

浸漬法有濕浸漬法和固相浸漬法兩(liǎng)種(zhǒng)。張鵬以γ-Al2O3和SiO2爲載體,Cu和Ce爲活性組分,用濕浸漬法,即將(jiāng)載體放入到含活性組分的硝酸鹽水溶液中經(jīng)混合、攪拌、浸漬、烘幹、焙燒等過(guò)制備出一系列負載型催化劑來去除甲苯。該方法工藝流程簡單,負載組分一般分布在載體表面(miàn),利用率高、用量少且成(chéng)本低。固體浸漬法,即無溶劑法,利用該技術合成(chéng)的一系列銅氧化铈催化劑用于氧化一氧化碳反應時,表明比濕浸漬法制備的催化活性更高、節能(néng)。

此外,還(hái)有溶膠-凝膠法、檸檬酸低溫固相法、微乳液法等。

2.2.5催化劑的壽命

催化劑使用壽命的長(cháng)短直接影響著(zhe)運營投資費用的高低。系統運行、維護的不合理將(jiāng)導緻催化劑提前失效,表現形式包括:廢氣中化學(xué)物質與催化劑活性組分發(fā)生反應造成(chéng)的催化劑中毒、持續高溫下造成(chéng)的表面(miàn)燒結、廢氣中的小顆粒雜質堆積造成(chéng)的催化劑微孔堵塞等。因此,在催化劑的生産、運輸及使用過(guò)程都(dōu)進(jìn)行嚴格控制,在生産中可根據實際需要添加合适的成(chéng)分來提高催化劑的抗中毒能(néng)力,運輸、儲存及使用時盡可能(néng)保持催化劑的幹燥,此外還(hái)要優化系統流場,選擇合理的空速,盡量減少對(duì)催化劑表面(miàn)的沖擊。

2.3濃縮轉輪的設計

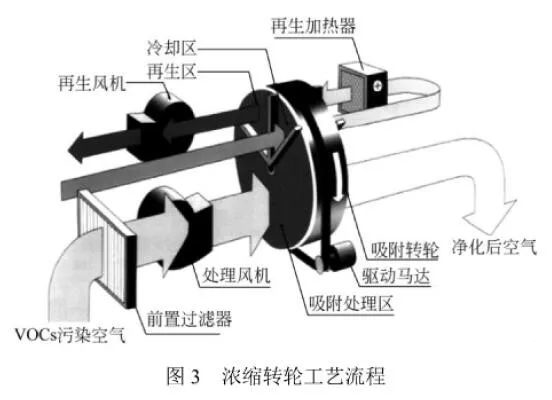

轉輪是轉輪濃縮系統的關鍵部件,是由疏水性沸石吸附介質與陶瓷纖維加工成(chéng)波紋狀膜片,再卷制形成(chéng)蜂巢狀的圓筒形框架結構,如圖3所示。

轉輪驅動馬達通過(guò)鏈輪、鏈條傳到轉輪上,同時爲防止鏈條因松動或太緊,在鏈條的背面(miàn)裝有張力彈簧來吸收彈性的變化使轉輪正常運轉。此外,轉輪的框架結構上距離轉輪表面(miàn)一定距離處裝有耐VOCs腐蝕、耐高溫的材料制成(chéng)空氣密封件,防止空氣洩露。

在設計時要根據氣速來确定吸附器的尺寸,根據廢氣量來确定所用沸石分子篩的量和轉輪厚度。轉速對(duì)吸附性能(néng)和RTO氧化效果有著(zhe)重要的影響,轉速過(guò)低或過(guò)高都(dōu)會影響吸附劑的吸附性能(néng),因此應根據實際情況選擇最佳轉速。

2.4控制技術

2.4.1換向(xiàng)技術

系統的穩定高效運行對(duì)廢氣處理效果至關重要,所以對(duì)蓄熱式熱氧化系統的控制技術提出了較高的要求,其中換向(xiàng)技術是控制系統的重要組成(chéng)部分。由于在系統運行期間需要進(jìn)行頻繁換向(xiàng),因此換向(xiàng)方式的選擇及換向(xiàng)閥的工作可靠性都(dōu)將(jiāng)直接影響到系統整體的工作性能(néng)。

根據蓄熱式氧化技術的形式不同可分爲床式RTO和旋轉式RTO,因此閥門的切換方式和換向(xiàng)一次所用的時間也有所不同。目前用于兩(liǎng)床式RTO有直通式截止閥、三通換向(xiàng)閥、升降開(kāi)閉式四通換向(xiàng)閥、二位五通換向(xiàng)閥、旋轉式四通換向(xiàng)閥等。圖1所示的兩(liǎng)室床式RTO中,采用直通式截止閥的開(kāi)閉來控制廢氣流向(xiàng),截止閥閥杆的運動形式有升降閥杆和升降旋轉杆式,該換向(xiàng)閥裝置最爲可靠,但其缺點是閥體較多,增加了閥位控制回路的複雜程度,且在系統換向(xiàng)期間少量未經(jīng)焚燒處理廢氣不經(jīng)過(guò)燃燒室而直接進(jìn)入排氣管路,也使RTO系統平均VOCs去除效率有所降低。

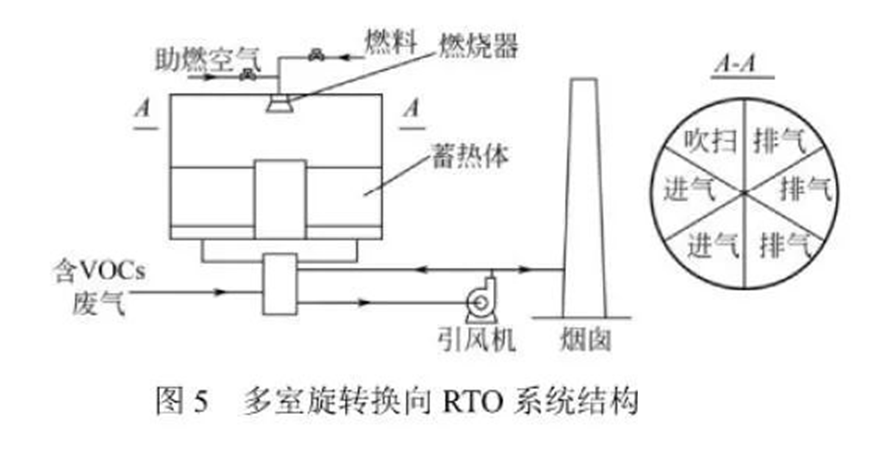

20世紀80年代又出現了三室RTO系統,如圖所示。

三室RTO系統包括3個蓄熱室,增加了1個蓄熱室用于吹掃。在每個換向(xiàng)周期中,3個蓄熱室分别處于進(jìn)氣、排氣和吹掃狀态;周期終了時,排氣室切換爲進(jìn)氣室,進(jìn)氣室切換爲吹掃室,吹掃室切換爲排氣室。此系統的優點是減少了換向(xiàng)期間未經(jīng)焚燒處理的VOCs廢氣的排放量,用排出的煙氣去反吹蓄熱室,使平均VOCs去除效率比兩(liǎng)室RTO系統都(dōu)有所提高。但由于閥門數量增加,系統相對(duì)複雜,在換向(xiàng)時依然存在壓力波動大、流動不穩定的問題。

20世紀90年代,出現了多蓄熱室旋轉換向(xiàng)的RTO系統,因其隻有一個換向(xiàng)閥也稱作單閥RTO。該裝置的蓄熱體中設置分區隔闆,將(jiāng)蓄熱床層分爲幾個獨立的扇形區。多個蓄熱室通過(guò)旋轉式分配器連續地控制氣流流動的方向(xiàng),使各部分交替地處于儲存熱量與釋放熱量的狀态。北京科技大學(xué)蕭琦等對(duì)現有蓄熱式有機廢氣焚燒爐進(jìn)行了改進(jìn),如圖所示。

該裝置消除了兩(liǎng)室或三室流程換向(xiàng)時産生的壓力脈沖和波動,提高了流動的穩定性,且旋轉閥結構緊湊、占地面(miàn)積小、使用壽命長(cháng)。但在處理較高濃度的VOCs時,由于旋轉換向(xiàng)閥門的洩露率過(guò)大導緻排放濃度仍然偏高,難于達到國(guó)家标準,應提高閥門的密封性能(néng)使洩漏率低于1%。

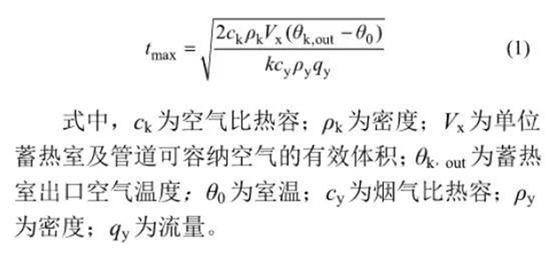

換向(xiàng)周期對(duì)燃燒室的溫度波動、煙氣排放溫度及蓄熱室的整體餘熱回收效率有著(zhe)重要影響。SALOMONS等通過(guò)對(duì)煤礦乏風的催化氧化進(jìn)行實驗研究,發(fā)現通過(guò)周期性的換向(xiàng),可使低濃度的乏風得到最佳的處理效率和熱量回收,其中乏風流動速度、濃度及換向(xiàng)周期是主要的影響因素。劉慧等通過(guò)分析得出換向(xiàng)時間最大值如式(1)所示。

從式(1)可以看出,最佳換向(xiàng)時間主要與出口預熱空氣溫度、蓄熱室内存放預熱空氣的有效體積和理論空氣量有關。典型的切換時間範圍爲30~120s。張先珍等通過(guò)實驗測定了方孔蜂窩體的換熱特性,确定了其所選用實驗裝置的最佳換向(xiàng)時間爲40s時爐内溫度波動幅度小,爐溫分布均勻,熱效率最高。

鑒于切換式蓄熱燃燒系統在工作中頻繁換向(xiàng)造成(chéng)的溫度、壓力的波動及換向(xiàng)瞬間燃燒不連續的缺點,有人提出了可實現蓄熱連續燃燒的高溫空氣燃燒技術(HTAC)。張建軍等開(kāi)發(fā)出了由兩(liǎng)對(duì)蓄熱體、一對(duì)四通換向(xiàng)閥的組合的自蓄熱式高溫空氣燃燒器,得到了連續、穩定的高溫空氣,并對(duì)此進(jìn)行了優化設計。

2.4.2蓄熱式氧化裝置啓動技術

在實際工程應用中,因裝置并非長(cháng)期保持運行狀态,啓動和停機次數較多,因此快速、穩定地啓動裝置直接影響著(zhe)系統的穩定性和能(néng)耗的高低。

蓄熱式氧化裝置的啓動方式有電加熱啓動和外部燃燒器加熱啓動技術。電加熱啓動技術的設計思路是根據實際情況分别對(duì)電加熱器、加熱控制系統進(jìn)行設計選型,繼而對(duì)加熱系統的配置和配電容量進(jìn)行優化,該技術已成(chéng)功應用于60000m3煤礦乏風蓄熱氧化裝置,加熱啓動平穩。外部燃燒器加熱啓動技術即以石油液化氣和天然氣等作爲燃料,對(duì)稱設置外部燃燒加熱系統,根據裝置内部溫度場的情況調節各燃燒器功率和鼓風機風量來保持整個氧化床橫截面(miàn)同步均勻加熱。

2.4.3濃度調節和安全保護技術

由于生産工藝上的不穩定,有機廢氣蓄熱氧化裝置可能(néng)面(miàn)臨廢氣流量和廢氣中VOCs濃度波動比較大的情況。VOCs濃度的劇烈波動會引起(qǐ)爐内溫度的大幅變化,對(duì)系統的安全性有很大威脅。

當進(jìn)入RTO裝置的有機廢氣中VOCs濃度遠高第于設計濃度時,爐内溫度和尾氣排出溫度都(dōu)會升高,當爐内溫度超過(guò)蓄熱體或爐牆材料的使用溫度,或尾氣排出溫度超過(guò)允許的閥門最高工作溫度時,將(jiāng)可能(néng)引起(qǐ)這(zhè)些材料和設備的損毀;當VOCs濃度接近爆炸下限時,還(hái)會誘發(fā)回火、爆炸等嚴重事(shì)故。當進(jìn)入RTO裝置的有機廢氣中VOCs濃度遠低于設計濃度時,會大量消耗輔助燃料,增大運行成(chéng)本,甚至無法維持爐内溫度,導緻反應終止。

目前,适應VOCs濃度波動的調節技術主要包括:①設置旁路系統,即在VOCs濃度升高時,采用冷旁路系統使部分冷廢氣繞過(guò)蓄熱床直接進(jìn)入燃燒室,或采用熱旁路使燃燒後(hòu)的廢氣繞過(guò)蓄熱床直接進(jìn)入煙囪,減少蓄熱體的蓄熱量;②采用摻混技術保持進(jìn)入RTO的VOCs濃度穩定,如采用PID算法設計預摻混監控系統,并自動調節摻混風量;③設置輔助加熱系統,即在VOCs濃度偏低時,啓動輔助加熱系統保持爐内溫度穩定;④在RTO之前緩沖罐,使廢氣流量和VOCs濃度更加平穩,有效地減小系統的波動。

另外,設備零部件制造質量不合格、安全措施不到位或運行操作不規範也都(dōu)可能(néng)引起(qǐ)安全事(shì)故。比如,RTO系統中需要頻繁的換向(xiàng),若氣動換向(xiàng)閥密封性差、換向(xiàng)閥損壞或氣源壓力不足,就可能(néng)導緻換向(xiàng)閥不能(néng)正常工作,如果由生産線排出的廢氣不能(néng)通過(guò)RTO系統充分淨化并從煙囪順利排出,廢氣聚集在系統中,廢氣壓力和VOCs濃度不斷升高,就可能(néng)發(fā)生爆炸事(shì)故。

爲了保證RTO系統的安全,還(hái)應在RTO之前設置阻火器,在RTO上布置防爆門,并設置事(shì)故旁路;在控制系統設計時也應考慮爐膛超壓連鎖保護及其它安全保護系統。尤其是在處理成(chéng)分複雜、VOCs濃度高、易燃易爆的有機廢氣時,要特别注意加強對(duì)系統的監控,設置系統自鎖和報警系統來保證設備的運行安全。

3蓄熱式熱氧化技術與蓄熱式催化氧化技術的工程應用情況

在歐美發(fā)達國(guó)家,蓄熱式熱氧化是一種(zhǒng)成(chéng)熟的有機廢氣治理主流技術。該技術在國(guó)内起(qǐ)步較晚,天華化工機械及自動化研究設計院在21世紀初生産第一套國(guó)産RTO以來,經(jīng)過(guò)十幾年的發(fā)展,蓄熱式熱氧化技術與蓄熱式催化氧化技術已得到較爲廣泛且成(chéng)功的應用,涉及的行業衆多,如石油及化工業、汽車塗裝、醫化行業等。

3.1蓄熱式熱氧化技術的應用實例

MEGTEG公司自主研制了VOCSIDIZER裝置,還(hái)可根據客戶的實際要求進(jìn)行成(chéng)套設計。澳大利亞BHPBilliton公司研發(fā)的煤礦乏風流向(xiàng)變換熱氧化反應裝置,用于處理乏風濃度爲0.9%、流量爲62500m3/h的煤礦乏風,取得了理想的處理效果。

随著(zhe)我國(guó)醫藥行業的迅速發(fā)展,醫藥化工行業産生的廢氣造成(chéng)的污染也日益嚴重。蓄熱式熱氧化技術在該行業的應用已有不少成(chéng)功的案例。浙江省環境保護科學(xué)設計研究院針對(duì)總風量爲20000m3/h、濃度波動大的醫化廢氣,設計了一台RTO裝置,使得廢氣得到有效去除,達到了排放标準。浙江某藥業公司通過(guò)分析對(duì)比各種(zhǒng)處理技術,最終也選擇了對(duì)廢氣選擇性小的RTO裝置用于末端治理,取得了理想的處理效果。

對(duì)塑膠、橡膠業産生的有機廢氣,天津樂金渤天化學(xué)有限公司對(duì)其SBS生産裝置産生的廢氣采用RTO技術進(jìn)行淨化處理,該廢氣流量爲74000m3/h、VOCs濃度爲1.7g/m3,最終得到了98%的處理效率。在造紙業,鎮江某公司采用三室RTO對(duì)羧基丁苯膠乳(XSBRL)生産過(guò)程中産生的廢氣量爲4700m3/h、VOCs濃度小于20kg/h、最大風量爲10000m3/h的有機廢氣進(jìn)行淨化處理,結果表明,淨化效率高達99%,做到了節能(néng)、環保。

在順酐行業中,應用RTO處理廢氣也取得了理想的處理效果,天華化工機械及自動化研究設計院有限公司針對(duì)常州某公司對(duì)30000t/h順酐尾氣進(jìn)行淨化處理,VOCs淨化率達到了99%。

此外,對(duì)于濃度低、風量大的有機廢氣,不少企業采用沸石轉輪濃縮和蓄熱式熱氧化集成(chéng)技術對(duì)該類型廢氣進(jìn)行處理,如文獻給出,當VOCs平均濃度在0.8g/m3、風量爲20000m3/h時,可將(jiāng)廢氣在進(jìn)入RTO裝置之前,先通過(guò)濃縮轉輪進(jìn)行濃縮,從而提高了VOCs廢氣在RTO裝置中的去除效率。

3.2蓄熱式催化氧化技術的工程應用實例

蓄熱式催化氧化法集合了蓄熱式熱氧化與催化氧化兩(liǎng)種(zhǒng)技術的優點,目前在國(guó)内有機廢氣的處理方面(miàn)也得到了廣泛應用。

在塗裝業,因表面(miàn)塗裝後(hòu),油漆經(jīng)過(guò)烘房固化過(guò)程中會使大量有機溶劑將(jiāng)揮發(fā)到空氣中,使廢氣排放量嚴重超标。廈門某集裝箱生産公司對(duì)表面(miàn)塗裝所産生廢氣,采用RCO裝置進(jìn)行處理,該廢氣風量爲4000m3/h、VOCs濃度約爲3g/m3,最終達到了98%的VOCs去除效率。

在石油化工行業,吉林某公司對(duì)丁苯橡膠生産所産生的低濃度(260~520mg/m3)、大風量(約30000m3/h)的有機廢氣采用RCO技術進(jìn)行了有效的淨化處理。同樣(yàng),沸石轉輪吸附濃縮-催化燃燒集成(chéng)新工藝對(duì)于處理大風量、低濃度的有機廢氣也得到了顯著處理效果,其可處理的廢氣量範圍很大(幾千到十幾萬m3/h),有很好(hǎo)的應用前景。

4結語

蓄熱式熱氧化技術將(jiāng)是有機廢氣處理技術的發(fā)展趨勢之一。該技術的推廣應用將(jiāng)可創造出巨大的經(jīng)濟效益、社會效益和環境效益,爲我國(guó)經(jīng)濟和社會的可持續發(fā)展做出貢獻,但對(duì)于一些問題也存值得進(jìn)一步深入探讨。

(1)蓄熱體的堵塞和使用壽命問題。蓄熱體爲蓄熱技術中的關鍵部件,在運行中它的破損形式總體可歸納爲:高溫側蓄熱體變形、堵塞、通孔破裂和剝落、孔壁熔蝕、蓄熱體崩塌、錯位等。因此不僅要在材料及結構上改進(jìn),還(hái)應在緻力于研究開(kāi)發(fā)新的制作工藝,從根本上解決堵塞問題。

(2)由于企業有機廢氣的成(chéng)分比較多元化、不穩定,以及企業間歇生産的特點,使得有機廢氣濃度和廢氣量都(dōu)有間歇性變化,因此導緻RTO系統運行不穩定,因此如何使系統能(néng)夠更好(hǎo)地适應濃度的波動以及如何選取合适的蓄熱體尺寸、換向(xiàng)周期等來使系統在啓動時能(néng)耗降到最低,還(hái)需要學(xué)者們進(jìn)一步的深入研究。

總之,蓄熱式氧化技術處理效率高、熱回收率高,降低了系統能(néng)耗,可達到污染排放标準的要求,將(jiāng)是有機廢氣處理領域的一個重要發(fā)展方向(xiàng)。

掃碼添加微信

掃碼添加微信